دائما ما تتطرح اسئلة بشكل متكرر عن افضل نوع ممبرين مناسب لظروف تشغيل معينة وعن افضل الخامات ونوعها وما الفارق بين كل المعروض من اغشية

التناضح العكسى كذلك اسئلة كثيرة ستناولها معا عبر هذه التدوينة

R.O membranes…theory, types & applications

“بشمهندس بعد إذنك أي نوع ممبرين أحسن أختاره للapplication اللي عندي؟”

“طب يا تري أيه رأي حضرتك ، ال material دي أفضل ولا دي ؟؟” و لو اخترت ده مميزاته إيه و إيه الفرق بين النوعين ؟

عينه من عشرات الأسئله اللي حضرتك ممكن تُسأل فيها عن الممبرينات في أي وقت علي اختلاف الحدث بقي …سواء كنت ف الموقع… ،نقاش مع

supplier…, إجتماع مع الclient…, لسه شغال جديد في موضوع الممبرينات و عاوز تعرف القصه إيه …حد جديد معاك في الموقع أو المكتب الفني و

ح تلاقي الايام الجاية بإذن الله أكتر من topic حاولوا يغطوا القصه دي…

الموضوع طويل شويه ف اتقسم علي موضوعين ده أول واحد فيهم…ركز معانا شويه.

قبل ما ندخل مباشرا علي ال material و الأنواع ، خلينا نستعرض سريعا مقدمه عامه حول الأغشيه ح نمر فيها مرور سريع و مختصر علي الجزء الأكاديمي

ف الmembranes.…

… و هذا ما دفع مختلف باحثين و مصنعين الأغشيه إليّ دراسه حركه انتقال كلا من المياه و الأملاح عبر الأغشيه و بالتالي إيجاد طرق لتحسين نوعيه البوليمر

الخاص بالغشاء لتحسين كفاءه هذا الانتقال، و هذا ما أدي إليّ وضع ما سُمِّي بعد ذلك بال membrane transport models.

اولا ال membrane transport models ؟

كيف تم تصنيف ال transport models ؟

اتقسمت كالآتي علي حسب الإفتراضات اللي فرضها كل model

Solution-diffusion model (non-porous model

⭕ في الmodel ده تم إفتراض أن الاغشيةغير مسامي (non-porous) ولا توجد به عيوب (imperfections) تؤثر في كفائته، و الفرضيه الأساسيه اللي

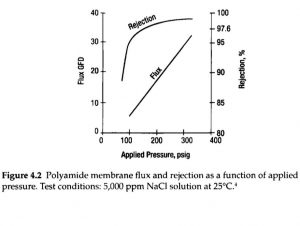

⭕ الإثباتات اللي خرجت من الmodel ده كانت البديهيات اللي شغالين بها لحد الْيَوْمَ لأنها المعادلات اللي ربطت بين الfluxes بتاعه المياه و الأملاح و بين

الapplied pressure علي الممبرين. و من النقط اللي تم تسجيلها بيانيا علي graphs عن طريق التجارب أثبتت إن ال flux لا يبدأ في الظهور إلا عند

تجاوز ال applied pressure الواقع علي الممبرين لل osmotic pressure.

[Solution-diffusion imperfection model [ porous model

[Finely-porous model [ porous model

[Preferntial sorption-capillary flow model [porous model

الsolute و الsolvent من خلال الممبرين ح يتم فقط عن طريق الmembrane micropores, النظرية هنا قالت إن كلا من الsolvent و الsoluteح يعدوا من خلال ال micropores الدقيقة للممبرين بس “أفضلية الإمتصاص” هنا سوف تكون للمياه اللي ح يتم إمتصاصها علي جدران الpores بينما سيتم

حجز و رفض الأملاح من المرور لأسباب فيزيائية و كيميائيه.

Membrane materials& classification

“عوامل تحديد الflux و الsalt rejection لأي ممبرين و بالتالي كفاءه ال R.O system كله هي:

❗طبيعه و نوع و شكل البوليمر الخاص بالممبرين.

العاملين دول هما اللي أدوا بعد كده إليّ ظهور عائلتين أساسيتان في صناعه الممبرينات، و خلينا نحط الخريطه العامة لهم أولا قبل تفصيل كل نوع:

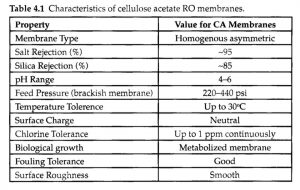

Cellulose Acetate membranes

تجاريا، كانت أولي الأنواع اللي تم أخذها في الإعتبار نظرا لتميزها بال high flux , و ده راجع بدوره إليّ الرقه المتناهية في سُمك الممبرين.

Non-solvent phase separation “Phase inversion” method

1️⃣ في الطريقه دي إعتمد المصنع علي إذابه non-water soluble polymer زي السيليولوز أسيتات مع solvent زي الacetone في وجود مواد كيميائيه

زي ال formamide و الmagnesium perchlorate.. و دي بيسموها casting solution modifiers.

2️⃣الخليط الكيميائي اللي فوق ده بيؤدي إليّ تكون طبقه film،الطبقه دي بيتم فردها علي شيت من الزجاج و تركها لمده زمنيه تتراوح من 10-100 ثانيه ، لأن

الهدف هنا هو عمل تطاير جزئي للsolvent.

3️⃣نظرا لتطاير الsolvent بصوره أسرع من علي سطح الfilm المكون في خطوه ٢ ، ف ده بدوره أدي إليّ زياده تركيز الpolymer و بالتالي ظهور

طبقتين عليه، طبقه غنيه في تركيز الpolymer و دي بيسموها polymer rich phase..… و طبقه أخري فقيرة في التركيز تسمي polymer poor phase.

4️⃣قبل ما يوصل الsolvent اللي ف الخلطة دي للتطاير الكامل بيتم نقع الfilm كلها علي بعضها في المياه ، و نتيجه ده بتبدأ تتكوّن حاجه اسمها ال “skin” أو

الغشاء ,و هنا الدكتور بيخرج يقولك مبروك …”جالك ممبرين”.

5️⃣بيتبقي بعد كده أخر خطوه …و دي بتبقي المعالجه الحرارية أو الannealing للممبرين نفسه … و ده عن طريق تسخينه في hot water bath إليّ درجه

حراره تتراوح من 70-90 سيلزيوس …و ميزه المعالجه دي إنها هي اللي بتكَوِّن الsupport structureاللي بيبقي في ضهر الممبرين عن طريق تكوين

pores region في طبقه ال polymer poor phase خلف الskin اللي تكونت في خطوه -٤.

High rejection membrane

Neutral surface charge

تعادل شحنه سطح الممبرين سبب في حمايته من الcationic polymers اللي بيتم حقنها في مياه الfeed بغرض الترويب و التنديف

(coagulation and flocculation) أثناء مرحلة الpretreatment.

chlorine high tolerance

تعتبر دي أفضل مميزاته ، ألا و هي تحمله لنسب عاليه من ال free chlorine قد تصل إليّ 1ppm, و ده مهم جدا لأن بوليمر أغشيه الC.A نفسه بيعتبر

مصدر غذاء لبعض مستعمرات المايكروبات التي قد تتواجد في مياه ال feed.

عيوب النوع ده بتتلخص في الآتي:

Limited temperature

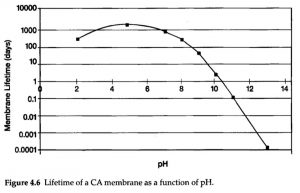

limitations PH (4-6

❌ أي زياده في مستويات ال P.H بتؤدي إليّ membrane hydrolysis أو تحلل الممبرين مع الوقت. (مرفق مع البوست رسم بياني يوضح العلاقه بين ال

نسبه الPH و العمر التشغيلي للممبرين).

High operating pressures

❌ممبرين ال C.A عشان لو اشتغل في ضغوط أعلي من الي 400 psi في أي brackish application ف ده بيعرض الأغشيه لل compaction أو

الانضغاط.

Silica rejection

Polyamide and composite membranes

في محاولة للتغلب علي عيوب النوع الأول …ظهر في الصورة تاني نوع من أنواع الممبرينات و أهمهم…و هو الpolyamide membranes….، و اتفقنا إن

النوع ده بينقسم إليّ نوعين : linear aromatic polyamide و النوع التاني الcomposite polyamide membrane الذي يسمي أيضا ب thin film

composite membrane…

زي ما قلنا كان الهدف الأساسي من صناعه هذا النوع هُو تلافي عيوب ال C.A membranes ,

و أهم العيوب دي كان إرتفاع ضغط التشغيل و تحسين فصل الأملاح علي الأغشيه و ح نبدأ بأول نوع و خلينا نحط قصته في صوره نقط للتسهيل :

أول موديلات تم تصنيعها من النوع ده كانت ال hollow fine fiber membranes

( سيتم تفصيل الجزء ده البوست القادم في الحديث عن الmembrane modules). و كانت بتستخدم في ال brackish و ال seawater applications.

️Composite polyamide membranes (Thin film Composite membranes

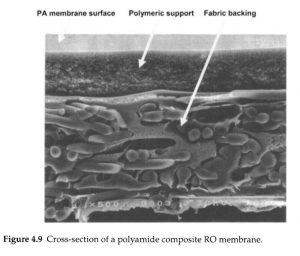

يعتبر من أشهر الأنواع المستخدمه حاليا ، و الفرق بينه و بين الlinear aromatic هو في عدد ال polymers المستخدمه في التصنيع ، حيث يتم استخدام

two polymers هنا بدلا من single polymer.

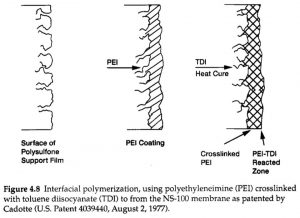

آخر نوع تم تطويره في النوع ده ما يسمي بال cross-linked fully aromatic polyamide و هو أشهر نوع بيتم إستخدامه حاليا ، و طريقه تصنيعه تشبه

لحد كبير نفس خطوات ال phase inversion method المذكوره سلفا و لكن مع اختلاف آخر خطوه الخاصه بال annealing. بدلا منها يتم تعريض

الممبرين عند المعالجه لأحاديات معادن أو monomers زي الpolyamine , و الطبقه دي هي اللي بيبقي عليها الشغل كله في الممبرين لإتسامها بالسماحيه

العاليه للمياه و قله نفاذيتها للأملاح ، و سُمكها بيتراوح من 400-1000 أنجروستروم (0.04-0.1 microns) و تكنيك العمليه دي كلها بيطلق عليها اسم

interfacial polymerization ( في صوره توضيحية مع البوست موضحة خطوات التصنيع و ترتيبها ).

❗كل الكلام ده جميل…بس لازم أي صناعه فيها عيوب زي ما فيها مميزات…

طب ياتري إيه مميزات و عيوب ال TFC membranes ؟

High temperature tolerance

بيتميز النوع ده بكفاءة شغله في ظل درجات حراره مرتفعة قد تصل ل 45 سيليزيوس ( ٤٥ هنا هي أقصي درجه له مش درجه حراره التّشغيل) ، بس الأس

الهيدروچيني أو الPH بيلعب دور مهم جدا في القصه دي ، حيث أنه في حاله زياده ال P.H فوق 11.5 يتعرض ال polyamide membrane للضرر.

lower operating pressures

الضغوط التشغيلية المستخدمه في الترشيح للنوع ده من الممبرينات عادا ما تكون أقل من مثيلاتها المستخدمه في حاله ال C.A ممبرين ، حيث تتراوح ضغوط

تشغيله ما بين ( 150-400 psi) بدلا من 200 psi في حاله الC.A, و ده له تإثير إقتصادي إيجابي علي إختيار ال high pressure pump الخاصه

بالمحطة ، بإعتبار أن تكلفتها مع الأغشيه أكتر من %٦٠ من تكلفه المحطه.و قله الضغط التشغيلي عموما راجعه لرقه سُمك الغشاء و الدقه المتناهية الصغر في فتحاته.

High PH range

واحده من أجمل مميزاته، و هي تحمُّله ل P.H range أوسع من مثيله في ال C.A membranes, حيث يتراوح مدي الأس الهيروچيني الذي يستطيع العمل فيه من 2-12.

low salts & silica passage

مرور الأملاح و السيليكا من هذا النوع أصعب و أقل بكثير من مرورها من غشاء السيليولوز أسيتات…

( بنتكلم عن نسبه مرور أملاح هنا تصل إليّ %0.3 بالمقارنة مع نسبه مرور في غشاء الC.A تصل حتي 2%)

❗عيوب ال TFC membranes:

Rough surface

⚠خشونة سطح ممبرين الpolyamide بتسمح بتجمع العوالق فوق سطحه ، عكس حاله ال C.A ذو السطح الناعم. و ده عامل بيساعد علي تكون الfoulants.

Negative surface charge

Low chlorine tolerance

⚠واحده من أخطر عيوبه اللي بتتطلب دقه شديده في مراحل ال pretreatment قبل ما المياه توصل له، ال oxidizers عموما و الchlorine خصوصا

…، أقصي نسبه مسموح بها ع الغشاء أقل من 0.02 ppm. في توصيات لبعض المصنعين قالت ان تعرض نوع الممبرينات دي ل 1ppm فقط في ساعات

تشغيل من ٢٠٠-١٠٠٠ ساعه فقط كفيل بالقضاء عليها نهائيا ( جماعه التشغيل تاخد بالها …) و خد بالك ان هجوم الكلورين علي الممبرين تأثيره بيبقي أكثر في

حاله ارتفاع نسبه ال P.H في المياه الداخله علي الممبرين.

طب سؤال : هل الدنيا وقفت بعد كده ولا كان في محاولات لتطوير ال membranes ؟

تطبيق التقنيات اللي توصل لتقليل سُمك الممبرين قدر المستطاع … خد بالك إن ممبرين سُمكه قليل يعني high flux عند نفس الضغط التشغيلي …

يعني مكسب أكبر من المياه المنتجه.

بعض التقنيات الأخري اهتمت بإنتاج ممبرين مقاوم للعوالق Low fouling membrane, و دي أغشيه تم تصنيعها بعوامل مقاومه أكبر لل foulants علي

سطحه ، و ده له طريقتين في صناعه النوع ده … أول واحده عن طريق تقويه الشبك الخاص بسلاسل البوليمر نفسه

( ال cross-link الخاص بطبقه الpolyamide كل ما زاد ، كل ما احتماليه تعلق الfoulants علي السطح قلت).

الطريقه التانيه تسمي بال “sizing” و دي باختصار شديد إنه بيعمل post treatment للبوليمر نفسه عشان يوصل به لنفس النتيجه السابقة …

low surface organic foulants.

بجانب الإتجاهات السابقة ،

اهتم بعض المصنعين بإنتاج أغشيه لها سطح ذو طبيعه تعادليه لاتساعد في جذب الcationic polymers عليها ، كما اهتم جانب آخر منهم

بإنتاج low pressure membranes …و دي ممبرينات تقدر تاخد منها high flux عند حراره و ضغط تشغيلي قليلين مقارنته بالأنواع الأخري…

آخر سؤال ح نختم به في البوست ده ، ياتري في أنواع تانيه من الممبرينات غير الأنواع اللي اتكلمنا فيها ؟

مكن ما يكونش في نفس شهره الأنواع السابقة بس خد بالك إنه من فصيله ال TFC membranes , اسمه ال Polyether urea membrane أو ممبرين ال

PEU ، و النوع ده من الممبرينات بيمتاز بطبيعه سطح ناعمة أقرب لممبرين السيليولوز منها لل TFC membranes; و شحنه سطحه موجبه قليلا …

و بالتالي كلها عوامل مساعده في تخلص سطح الممبرين من أي عوالق مجتمعه علي سطحه .

❗الموضوع القادم بمشيئه الله ح نتكلم عن ال membrane modules , و المقارنه بينها و استخدامات كل نوع و بعض التفاصيل عن

الsea water membranes و ال brackish water membranes.

Pingback: أغشية التناضح العكسى الممبرين الأنواع وطرق التصميم والعيوب والمميزات والتوصيات 2

Pingback: تصميم محطات تحلية المياه pdf التناضح العكسى

Pingback: تصميم محطات مياة التحليةl عدد ونوع الممبرينات و الفيزلات

Pingback: تصميم محطات مياة الشرب تحلية المياة RO plant